机器视觉案例集

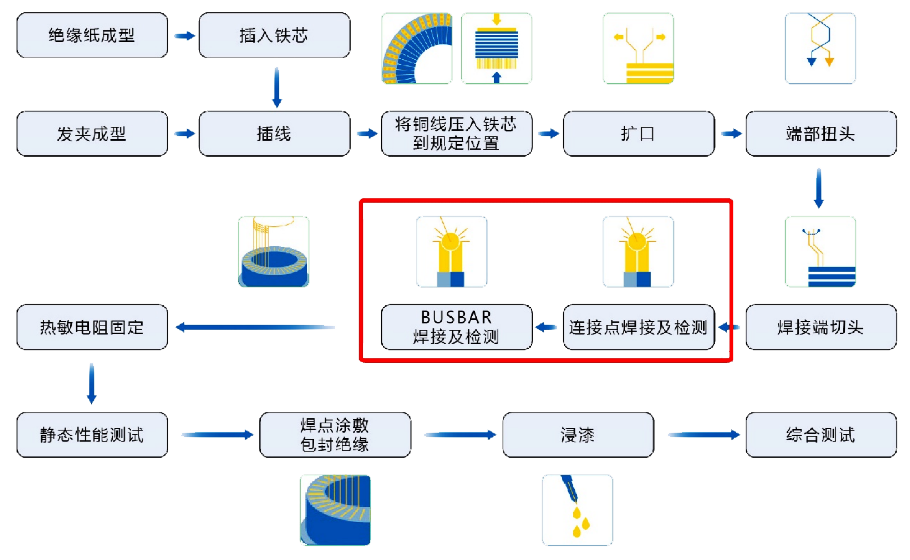

扁线电机焊点质量的检查应用

通过检测方法和光源优化,实现效率与品质的双提升

扁线电机焊接完成后,为确认最终成型的品质,需通过大量人工,对焊点质量进行检查。目前,因人工成本高且易出现疲劳误判,多数制造商会采取机器视觉的方式来替代目视检查。

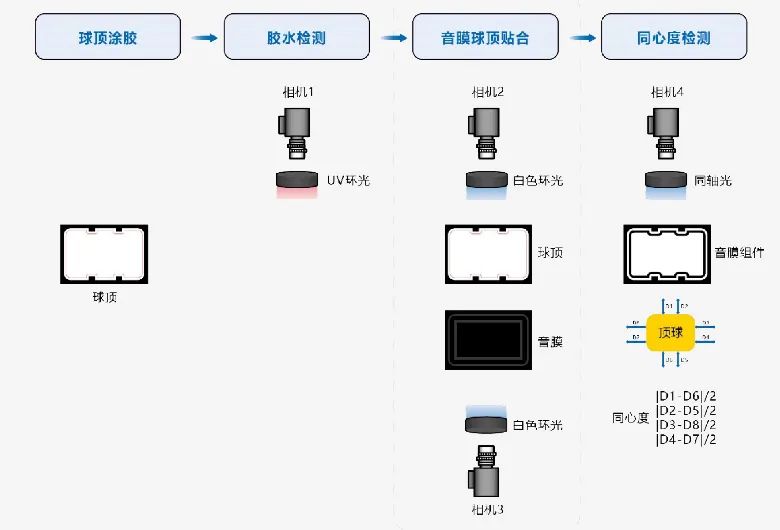

课 题 飞拍技术在音膜球顶贴合设备上的应用 确保精度的同时实现产线大提速

音膜球顶对位贴合作为扬声器组装工艺的关键部分,其组装的品质和效率更直接影响着扬声器的品质及产线效率。

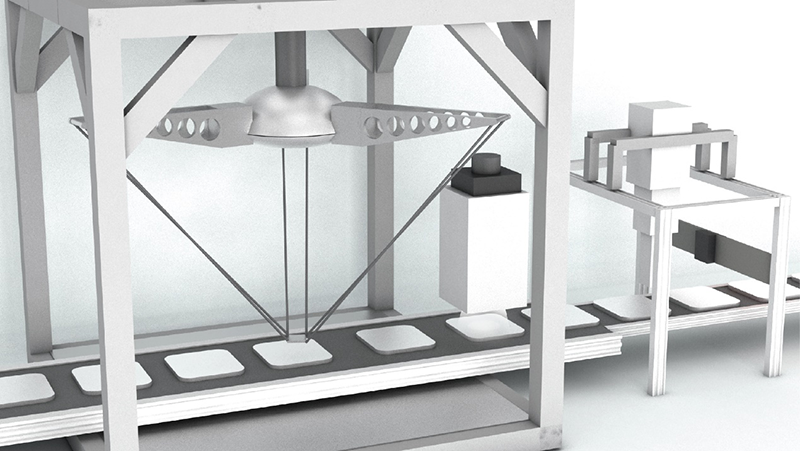

课 题 全自动涂胶机器人的应用 金属盖涂胶的全自动化,降低投入、提高生产性

金属制罐分为罐盖和罐身两部分,罐盖经过金属板原料的裁片、冲压、卷边和涂胶等工艺制成。目前,由于人工成本不断上扬,“机器换人”的需求迫在眉睫,而如何以更低的成本导入机器,又能达到柔、准、快三个特点,是金属包装行业亟需解决的课题。

课 题 高速全视角瓶盖缺陷检测 360°全视角检测,兼备成本下降与效率提升

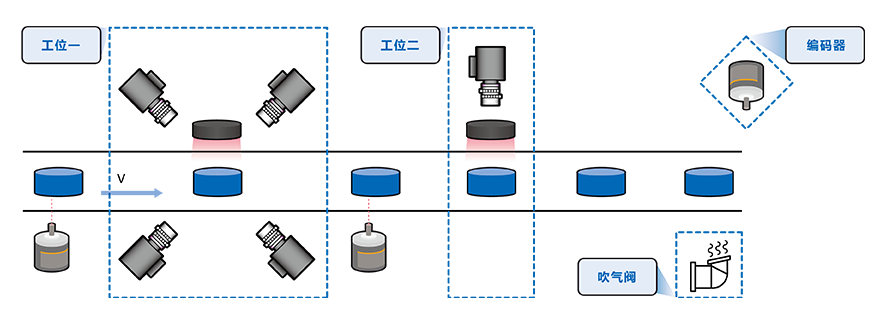

双工位独立检测,四个相机互成90°从侧面拍照检测瓶盖侧壁,单相机从上往下拍照检测盖顶,做到360°全视角检测,消除了鱼眼镜头带来的畸变问题。通过编码器触发方式,两个工位的NG(不良品)吹落口以编码器记录数据合并至一个吹落口,保证设备不受外部干扰能够高速运行。

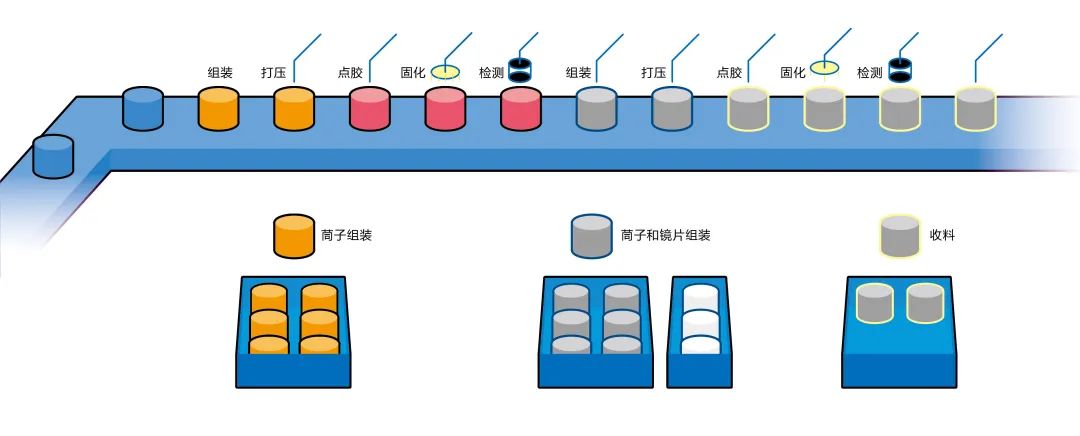

课 题 高速镜头组立线的应用案例 高速高精度组装,打造高效精准的一体化镜头组立线

在镜头的生产环节如组装、点胶、固化和检测四大环节中可以灵活组合,大大提高了产线的灵活性和高效性。这个工艺主要由进料、组装、点胶,视觉检测和收料部分组成。

课 题