在汽车生产过程中,焊接是重要的部件装配连接手段。由于焊接过程中会受到材料、性能、表面状况、工艺参数、网压波动等多种因素的影响,因此焊接时会偶发不稳定情况,最终导致部件焊接不良的出现。为保证汽车生产品质与生产效率,众多汽车及汽车零部件厂商积极引入机器视觉系统,作为焊接质量检测的重要手段之一。

项目背景及需求

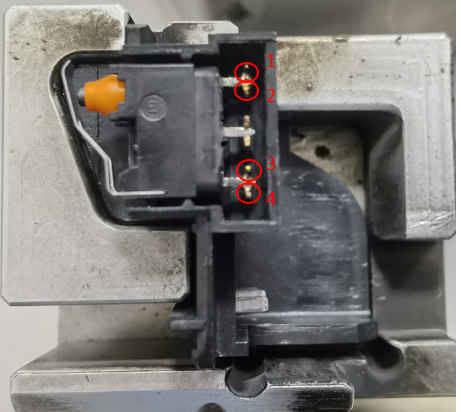

某国际汽车零部件制造商(昆山工厂)向了然视觉科技提出视觉检测需求,即通过应用机器视觉实现对汽车工件的焊锡点进行检测,判断其铜脚激光焊接处质量是否达标(即:焊脚是否完全被焊料包裹)。

▲ 待测工件

了然解决方案

针对客户现场调研后,了然视觉决定采用AI Fast智能检测识别系统以满足客户需求。

该解决方案融合了图像特征提取、特征定位、深度学习等技术,并具备自学习能力。前期采集大量样本作为训练模板,通过特征提取技术提取特定的图像特征,并将其与待检测图像进行特征比对,以此来判断待检测工件的焊接质量。同时,引入特征定位技术,准确定位工件上的关键区域,解决工件定位不准导致的检测准确率下降问题,以及可能的误识别问题。另外,本方案具备自学习能力,可以在检测过程中不断学习图像特征,以达到逐步提高检测准确率的目的。

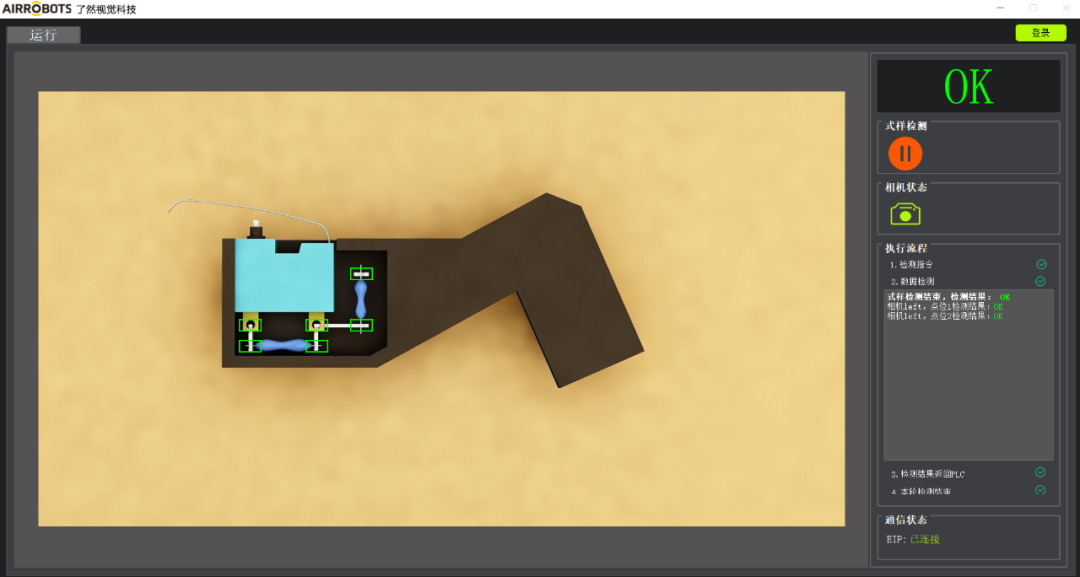

▲现场检测示意图

(向左滑动查看更多)

检测结果图例

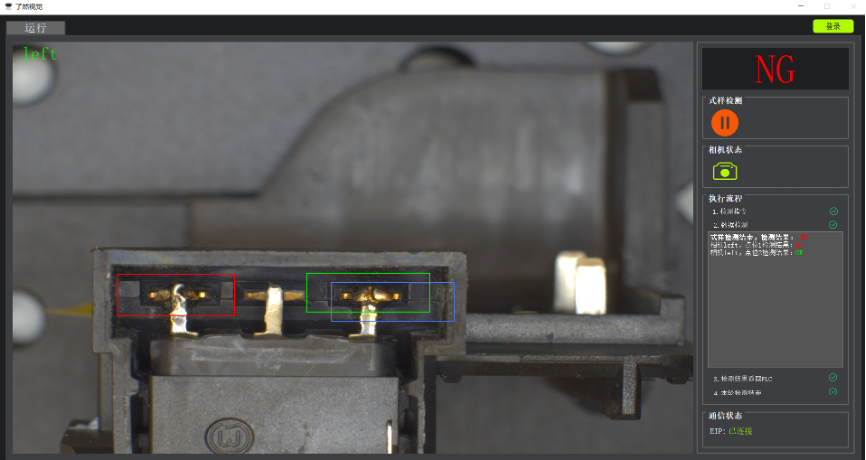

▲OK结果图例

(向左滑动查看更多)

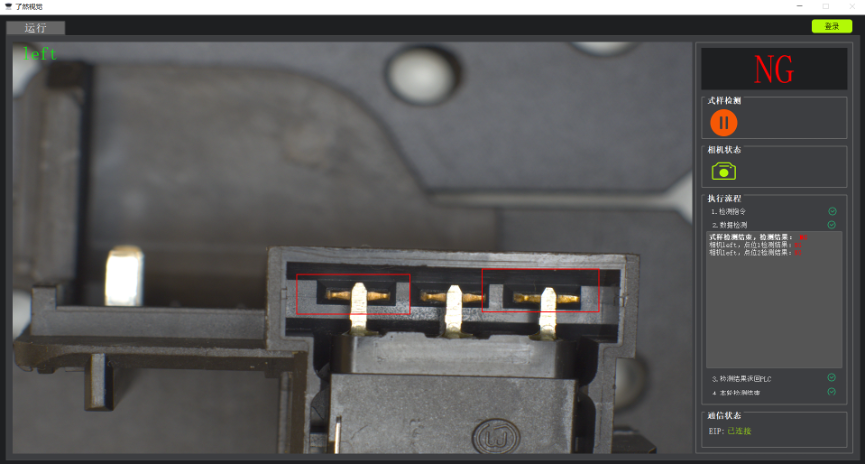

▲NG结果图例

(向左滑动查看更多)

系统优势

-

准确率优于99.7%;

-

单张图像处理时间不超过2s;

-

引入自学习机制,自动调整参数,提高准确率;

-

可连接多个相机,多工件同时进行检测;

-

具备数据存储和数据管理功能,可按照用户要求定制报表;

-

可扩展远程管理和状态监控;

-

用户界面友好、操作简便、可视化。