本期,将聚焦3D-A1000在快递物流行业中针对包裹的智能贴标及标签验证应用,深入剖析其方案的独特特性与显著价值。

不同于常规情况下,只需验证包裹上一个标签的粘贴是否正确,本次案例的客户,希望在包裹表面已有标签的基础上,贴上新标签来显示包裹的实际重量。然而,实现这一需求却面临四大挑战:

1、新标签不能遮挡住包裹上原先的标准运输标签条形码

2、贴标过程应尽量快速、精准,确保整体作业效率不受影响

3、方案应不对包裹的尺寸和形态进行限制,做到应贴尽贴、应检尽检

4、方案尽量小型化和轻量化,不因现场作业空间有限而难以落地

针对以上需求,康耐视为客户量身定制了一套基于3D-A1000的快递物流行业包裹智能贴标及标签验证视觉解决方案——将两台3D-A1000分别安装在两台机械手臂上,其中一台负责抓取包裹,另一台负责找到位置智能贴标,两台设备组网协同完成整体作业。

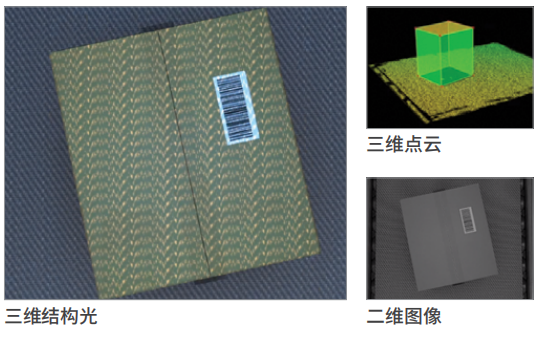

首先,利用3D-A1000的2D图案定位工具,定位原有标签位置,并引导机械臂完成包裹的抓取。由于3D-A1000配备了经过验证的康耐视嵌入式视觉工具,能够轻松应对各种包裹包括检测小件、透明件和反光材质等,以及应对多种尺寸和形态的包裹完成稳定检测。

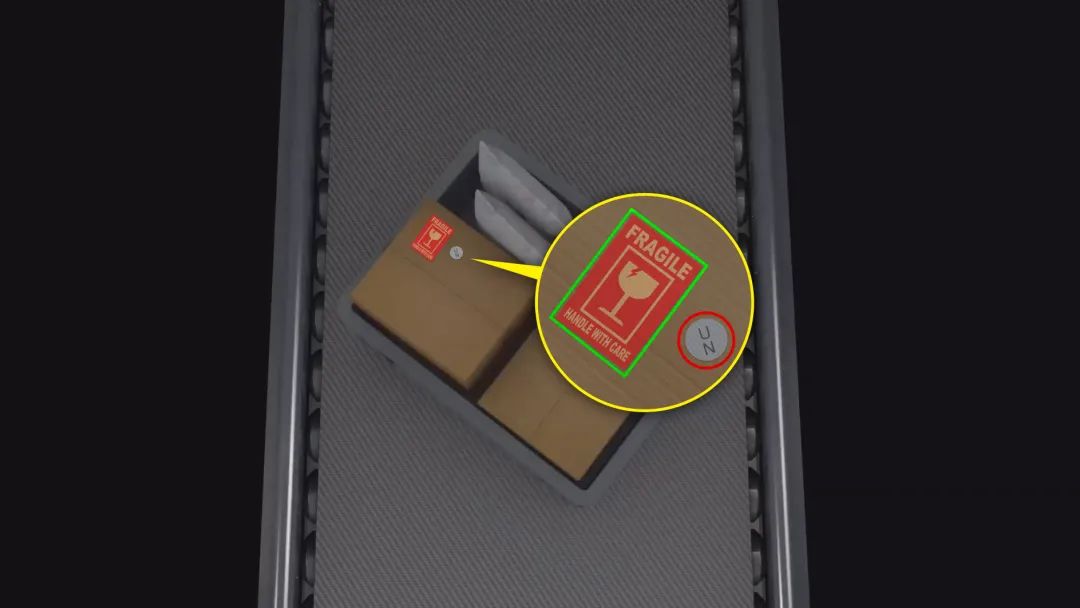

其次,通过3D-A1000的3D表面定位工具,找寻到包裹上所有可行的三维位置坐标,并通过简单编程规划,引导机械臂在避免覆盖原有标签前提下,选择最短移动路径进行新标签的粘贴,从而提升贴标工作效率。

目前,康耐视所提供的3D-A1000包裹智能贴标及标签验证视觉方案已在客户端成功落地实施,不仅提升了工作效率,还保证了贴标的精准度,为客户带来了显著的价值。

与市面上其他方案相比,传统一维方案提供的反馈有限,处理不同类型的分拣机、不同尺寸的包裹时缺乏灵活性;传统二维方案对整洁程度问题敏感,需要现场进行费时的对焦和打光调整;传统三维方案通常需要定制编程;传统人工操作方案更加费时且不可靠。

而3D-A1000方案则在这些方面进行了全面的优化和提升。它融合了三维和二维技术的优势,不仅作业准确度高,而且作业效率也非常出色。与此同时,该方案并不会对产线的整体作业速度产生任何影响,确保了生产线的流畅运行。

此外,3D-A1000方案对安装环境的要求相对较低,降低了部署的难度和成本。更为值得一提的是,其编程简单,开箱即用,极大地缩短了部署和调试的时间,为企业带来了显著的经济效益。